【浙江新闻】中科院宁波材料所的工业魔术 看秸秆怎么变木头

记者 翁云骞 通讯员 高晓静 王虎羽

钢材、树脂、碳纤维……这些人造合成材料越来越多地出现在日常生活中。这既是科技进步的结果,也是人类不断追求美好生活使然。

不过,有一种材料一直无法被完全取代,那就是木材。

近日,中科院宁波材料所朱锦研究员带领的团队传来好消息,该团队采用稻草秸秆等植物纤维制备出了“仿木”复合材料,这种材料不但在物理性能上接近天然木材,还不易翘曲、变形,阻燃性好,更为关键的是,其原料多来自农林废弃物,成本很低。

秸秆到底是怎样变成“木头”的?记者前往一探究竟。

还在用人造板材?“仿木”的思路与此不同

“随着时代的发展,人类对木材的需求量越来越大,森林生长的速度早已满足不了社会发展的需求。2017年,中国人造板材产量超过3亿立方米,其中60%的原材料依赖进口。”朱锦告诉浙江新闻客户端记者。

人造板材,就是以速生林如杨树、桉树等生长周期短的树木为原材料,通过旋切成木皮或用碎木做成木纤维,再利用胶黏剂粘接成的板材。

不管天然木材还是人造板材,源头都是“种树”,可种树是有周期的,也是需要占用土地的。人类需求这么大,光靠种树来得及?

多年从事生物基高分子材料研究的朱锦,把目光投向了纤维复合材料。“为什么木材的力学性能这么优秀,其实是由它的纤维化微结构决定的。能否由此出发,研制出真正可以替代木材的新型仿木复合材料?”

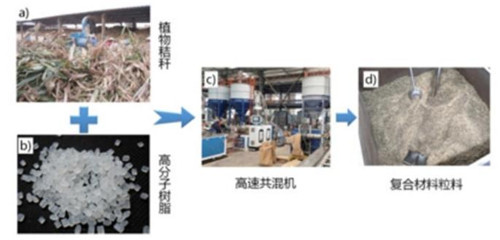

近两年,朱锦团队以常见的塑料、橡胶等高分子材料为基体,对稻草、芦苇、棕榈纤维、竹纤维等进行包裹加工,研制出了综合基体与微纤维两方面优势的植物纤维高分子复合材料。

“古人利用稻草或麦秸增强粘土来制造房屋,就是一种纤维复合材料的利用。从某种意义上说,我们是借鉴了这一思路。”朱锦说。

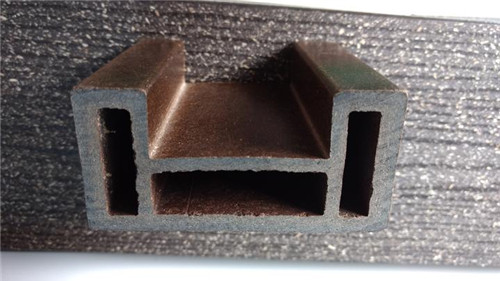

在朱锦研究员的实验室里,记者见到了一块块颜色各异的仿木复合材料,粗看与木板无异。仔细端详切面,细密草本纤维清晰可辨,拿在手里沉甸甸的。

“高含量植物纤维,保证了复合材料的高强度,而不规则分布的植物纤维,又保证了材料在任何方向都有均匀的力学性能,这使仿木可锯、可铆、可钉、可刨,加工十分灵活。”朱锦介绍,相比天然木料或木纤维,秸秆等草本纤维不但成本低,而且储量极其巨大。

“全中国各类秸秆可收集量超过9亿吨,其中只有10%得到了有效利用。这不仅意味着仿木复合材料的生产成本很低,而且可以真正实现农林废弃物变废为宝。”

已实现初步量产,未来要推向全国市场

思路有了,怎么做是关键。朱锦告诉记者,如何集中收集,如何高效破碎,如何与树脂基体均匀混合,是植物纤维制备与加工领域的三个挑战。

“在与塑料树脂均匀混合的问题上,常用双螺杆加工设备在定量下料等问题上存在诸多障碍。因此,首先需要小型化的装备,可以在一定地域范围多点生产。其次,要有高效的纤维破碎方法,让秸秆或麻类等微观纤维通过破碎过程从主干中分离出来。最后,设备需要有非常强的搅拌扭矩,才能让高含量的植物纤维与塑料树脂进行充分共混。”朱锦介绍。

去年,朱锦团队与山东一家企业合作开发了高速共混设备,终于在一个工艺步骤内解决了以上问题。“该设备可以成功制备出植物纤维填充量高达80%的热塑性复合材料,而且微植物纤维残留长度可保持在2-8 mm,类似于钢筋混凝土中的‘钢筋’一样,大大提升复合材料力学性能。”

与此同时,朱锦团队还通过一系列加工配方的优化,显著提高了复合材料的力学柔韧性和加工流动性,并通过植物纤维与树脂基体分步阻燃化方案的利用,使最终获得的复合材料具有优异的阻燃性能。

“我们已经贯通了植物纤维高分子复合材料的整体工艺路线,具备了一定规模的生产与制备能力,并已开始在户外设施等领域得到初步应用。接下来,还要在工艺和生产装备上不断改进,争取尽快把仿木推向全国市场。”朱锦憧憬地说。

(原文发布于2019年2月28日《浙江日报》浙江新闻客户端)

【原文链接】https://zj.zjol.com.cn/news.html?id=1146160&from=singlemessage