宁波材料所在激光单步异型孔加工研究方面取得进展

飞机发动机的性能与工作温度密切相关,工作温度越高,所获得能量效率和推重比越高。飞机发动机通过风扇将空气压缩后进入燃烧室,与燃料剧烈反应,高温高压燃气喷出,推动涡轮叶片,产生电力和推力。发动机的热端部件,尤其是涡轮导向叶片和工作叶片,处于高温、高压、腐蚀性气体极端环境,需要长期可靠地工作。

由于现代飞机发动机的工作温度已经超过高温合金的直接上限工作温度,必须通过一定的工程手段保障叶片材料和结构的稳定性,主要技术方式是施加气膜冷却或在高温合金的表面施加热障涂层(TBC)。发动机异型孔相比常规直孔的加工要困难很多,中国国内正处于攻关阶段。常规直孔冷却孔加工一般采用毫秒量级的大脉冲能量激光器,而3D异型孔则需要结合短脉冲激光的精细加工与长脉冲激光的快速穿透能力,或者能够解决短脉冲激光的速度和深度能力问题,实现单部异型孔加工。

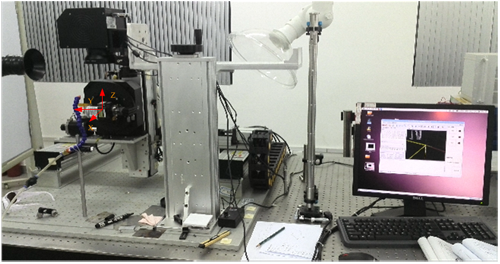

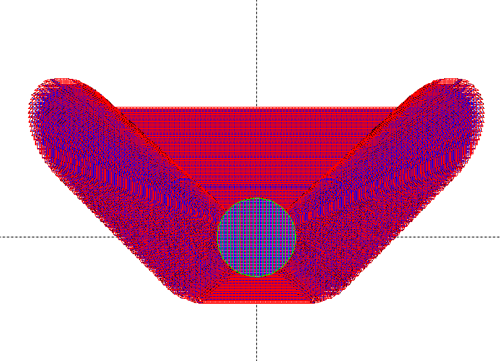

宁波材料所所属 先进制造技术研究所激光与智能能量场制造团队自2012年8月起,启动了高速皮秒/纳秒微细加工项目。如图1所示,采用自主研发的5轴联动精密定位结合2轴扫描振镜快速扫描的大布局,并通过自主研发的针对异型孔分层CAM的软件系统(图2),成功地在单晶高温合金、铝合金、CMC、石墨等多种材料上成功加工出高质量的三维异型孔(图3),孔倾斜度在30-12度之间。该成果对提升我国飞机发动机气膜冷却孔加工技术有重大意义。目前正在进一步改进加工速度和加工深度能力,多项原创性专利正在申请中。

先进制造技术研究所激光与智能能量场制造团队自2012年8月起,启动了高速皮秒/纳秒微细加工项目。如图1所示,采用自主研发的5轴联动精密定位结合2轴扫描振镜快速扫描的大布局,并通过自主研发的针对异型孔分层CAM的软件系统(图2),成功地在单晶高温合金、铝合金、CMC、石墨等多种材料上成功加工出高质量的三维异型孔(图3),孔倾斜度在30-12度之间。该成果对提升我国飞机发动机气膜冷却孔加工技术有重大意义。目前正在进一步改进加工速度和加工深度能力,多项原创性专利正在申请中。

团队的该研究成果首次在“第十一届全国激光加工学术会议”上报道,并产生了强烈的反响,受到了与会同行专家和学者的广泛关注。

图1激光与智能能量场团队自主开发5+2轴异型孔短脉冲激光加工系统

图2团队初步开发出了CAD-CAE-CAM的激光3D异型孔加工自主软件系统

图3团队设计的3D异型孔(左)及在单晶高温合金、铝合金、CMC、石墨等

多种材料上成功加工出高质量的三维异型孔,孔倾斜度在30-12度之间(右)

(先进制造所)