宁波材料所在高饱和磁感应强度纳米晶合金研究取得进展

开发兼具高饱和磁感应强度(Bs)、高磁导率、低损耗、低矫顽力(Hc),低磁致伸缩系数(λs)的软磁材料始终是材料工作者追求的目标,对现代电力电子技术向节能、高效和小型化方向发展具有重要意义。不含有大原子半径元素,且高Fe含量的FeSiB(P,C)Cu系合金是目前性能最好的纳米晶软磁合金体系。该系列合金秉承了非晶合金的铸带一次成型,流程短、耗能少等生产工艺优点,且其工作点磁感应强度可达1.7T,接近硅钢,明显优于现有节能变压器使用的Fe基非晶合金(1.35-1.4 T);其λs低(<5 ppm),克服了非晶软磁合金λs过高(典型成分Fe78Si9B13的λs =27 ppm)带来的噪音问题。另外,纳米晶合金的磁导率,矫顽力(Hc),磁性能频率特性和损耗等也优于Fe基非晶软磁合金,明显优于硅钢。由于不含有贵金属元素,该系列合金还具有原材料成本低的优势。诸多的优异性能使FeSiB(P,C)Cu系纳米晶软磁合金成为工作点磁感应强度要求高的变压器、电抗器和电机等器件上应用的理想材料,是软磁材料需求量最大的能源传输和转换领域发展迫切需求的关键材料。

然而FeSiBCu(P,C) 纳米晶合金的磁性能受带材中的晶核密度和热处理过程中的升温速度的影响极大,纳米晶合金的晶粒尺寸和密度依赖于高密度晶核同步长大的相互竞争作用。当前该系列合金的应用还面临两个重要障碍,即制带工艺和设备要求高,淬态带材中的初晶相不均匀分布,且尺寸不易控制,无法满足宽带生产要求;热处理条件苛刻,对热处理升温速度要求高,热处理工艺窗口小。日立金属的FeSiBCu系和日本东北大学的FeSiBPCu系合金的最佳磁性能都是通过快速升温短时间热处理工艺获得的,这显然不符合大尺寸磁芯的热处理要求。改善FeSiBCu(P,C) 纳米晶合金的工艺性,研究相关控制方法是当前的研究热点和难点。

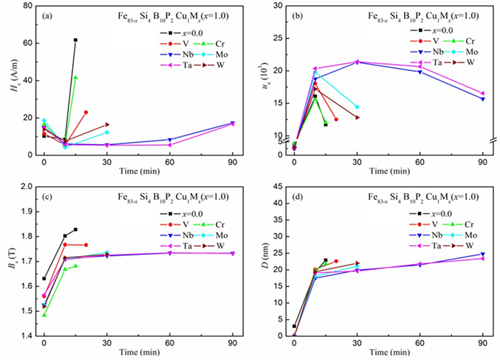

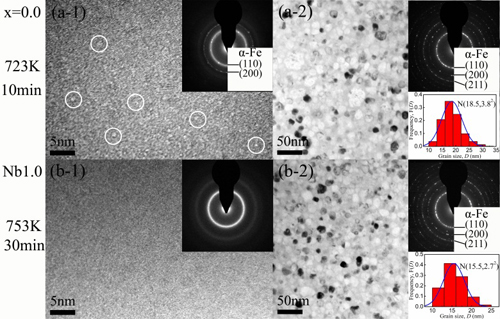

中国科学院磁性材料与器件重点实验室软磁课题组针对这些问题开展了系统的研究,通过探讨快速凝固制带过程中初晶相的形成机理和影响因素,以及控制初晶相的密度、分布和尺寸不均匀性的理论依据和方法,分析热处理过程中晶粒的竞争机制和元素对晶化行为的影响,开发了优化FeSiBCu(P,C) 纳米晶合金系列合金磁性能和工艺性的方法。通过适量添加的过渡金属元素能有效地提高合金的非晶形成能力,抑制合金体系淬态结构中初晶相析出,提高合金的热稳定性以及α-Fe形核和长大激活能,从而有效地抑制初晶相α-Fe晶粒过分长大,改善了合金的软磁性能的热处理工艺性。研究发现过渡金属元素对性能的影响顺序为:Ta=Nb>Mo=W>V>Cr。Nb和Ta微合金化的合金用常规热处理即可获得优异的磁性能,且热处理工艺窗口可扩大到100℃宽,时间窗口增加到90min。本研究对于推进高饱和磁感应强度纳米晶合金的产业化进程具有重要的意义。相关的结果已申请国家发明专利CN201410415305.9,并在Science of Advanced Materials (accepted)和Journal of Alloys and Compounds(2015, 622, p1000-1004)上发表,还有多篇文章正在整理和投稿中。

不同过渡金属微合金化后纳米晶合金磁性能随热处理时间的变化

微合金化前后纳米晶合金的TEM

(磁性材料事业部 王安定)