宁波材料所在非晶粉末制备技术方面取得进展

非晶磁粉具有优异的软磁性能、良好的力学性能、高的反应活性和催化性能等特征,在航空航天、舰船、汽车、冶金和化工等领域得到越来越广泛的应用。高质量的非晶磁粉具有微细、高纯、球形化、粒径分布集中的特点。然而,目前常用的非晶带材破碎法和水雾化法等制备方法存在着粉末形貌不规则、粒径分布范围宽和氧含量高等问题。国内受技术水平的限制,对非晶磁粉制备设备的研制工作进展缓慢,相关生产企业更少,因此,亟需研制出一套掌握核心技术的新型微细非晶粉末制造装备。

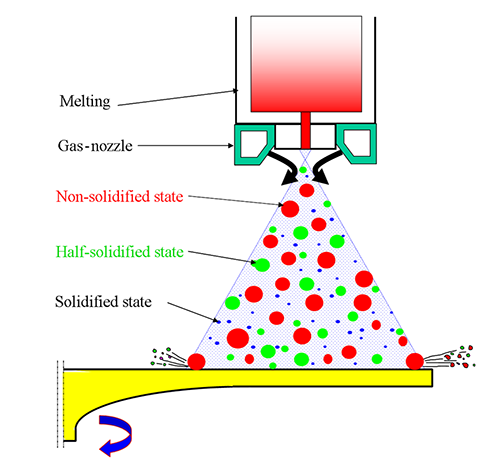

中国科学院磁性材料与器件重点实验室非晶软磁团队通过借鉴国外先进技术,开发了新型多级粉碎雾化制粉技术,其主要工作原理是:首先将金属液体过热到一定温度进行气体雾化,将金属液体雾化成液滴,在这个过程中,较小的液滴冷凝收缩成球形,获得部分完全凝固的球形微细合金粉末;相对较大的未凝固或半凝固的液滴进入高速旋转的回转圆盘,在冲击离心力作用下,金属液滴沿切线方向喷射出来,形成更加细小的液滴,液滴快速凝固成金属粉末。经过离心粉碎后的液滴平均粒径可减小到10 μm左右。该方法具有冷速高、生产的粉末粒度细且分布范围窄、生产成本低、系统能耗低、工艺稳定、安全可靠等优点,相关技术申请了国家发明专利(申请号:201410421086.5),并正与合作企业进行中试设备的研制。

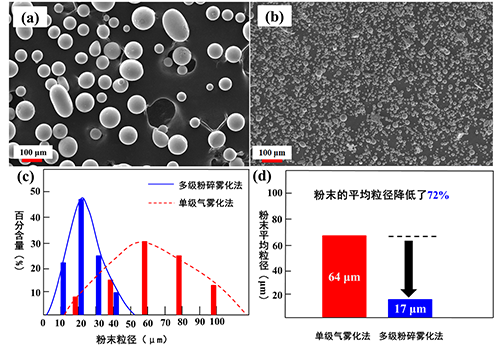

在设备研制过程中,团队成员全程参与了设备图纸的设计及优化,协助评审和确定中试设备制造商,对设备各部件的质量及规格进行把关,保证了多级粉碎雾化制粉设备的成功研制。为了确定铁基非晶合金粉末的最佳制备工艺,团队派专人全程参与中试设备制粉工艺的探索工作,通过优化熔体过热度、保温时间、金属液流流量、气体喷射方向、喷射压力大小、冷却水的大小与方向、回转圆盘位置和转速等工艺参数,解决了在粉末制备过程中粉末堆盘、喷嘴堵塞等关键技术问题,所制备的粉末平均粒径为17 μm,与单级气雾化法相比,降低了72%,粉碎效果显著,实现了粒径分布集中的微细球状非晶粉末的制备。今后,双方将加强合作,实现非晶磁粉的规模化制备,并推动相关技术的产业化。

图1 多级粉碎雾化制粉技术原理示意图

图2(a)单级气雾化法的粉末形貌;(b)多级粉碎雾化法的粉末形貌;

(c)粉末粒径分布范围比较;(d)粉碎效果示意图

(磁材事业部 董亚强)