宁波材料所在电场辅助连接技术研究取得进展

碳纤维增强碳复合材料(Carbon fiber reinforced carbon composites, Cf/C)具有密度低,高热导,低热膨胀系数,以及在高温下良好的抗热震性和优异的耐磨性质,被认为是火箭防护罩、喷管及航天飞行器刹车片的候选材料之一。同时,由于其较低的中子活性,在核聚变/裂变堆用结构材料方面也具有广阔的应用前景。在实际应用中,Cf/C复合材料的形状通常比较复杂,且尺寸较大,但碳纤维较硬且脆,Cf/C复合材料的加工比较困难。采用较小尺寸的复合材料连接成较大尺寸复杂形状的器件是解决Cf/C复合材料加工难问题的方法之一。目前,Cf/C复合材料的连接主要采用机械连接,或以金属材料为焊接层实现连接。但作为火箭喷管或者核反应堆中的结构材料的应用,机械连接密封性差,金属焊接层耐高温耐腐蚀性差等缺点难以克服。

钛硅碳(Ti3SiC2, TSC)具有优异的耐高温和耐腐蚀性能,并且在高温下具有准塑性,是高温条件下应用的Cf/C复合材料焊接层候选材料之一。已有文献报道采用TSC作为焊接层连接Cf/C复合材料,但都采用传统的高温热压烧结工艺,该方法焊接温度较高(1600°C),在焊接过程中不可避免的会破坏Cf/C复合材料中的纤维结构,而使得Cf/C复合材料失效。电场辅助烧结技术(electric current field assisted sintering technology, FAST)是在低温下烧结高致密精细陶瓷的有效方法,已在超高温陶瓷烧结等领域得到广泛的应用。近期, 特种纤维与核能材料工程实验室成功将FAST技术应用于碳化硅陶瓷连接领域,以60μm厚的钛硅碳流延膜为焊接层,在1300°C的低温下成功实现了SiC陶瓷的连接,四点弯曲强度约80.4MPa,整个连接过程仅需15min。研究表明,焊接温度对连接界面相组成和断裂机制有重要影响。在低温段~1300°C,连接层与界面强度较高,断裂发生在基体碳化硅上。在焊接温度为1400~1500°C,连接层部分分解,连接层有TiSi等脆性相生成,断裂机制表现为复合型,即部分发生在界面,部分断裂在连接层。在高温段~1600°C,高功率电流密度使得连接层 Ti3SiC2中的Si向界面迁移并富集,导致界面成为最弱环节,此时断裂机制为界面型。因此,在高温下SiC陶瓷导电性增加,部分电流可直接通过SiC陶瓷与焊接层界面,高功率电流密度的存在促进了界面电迁移与元素扩散,并在界面产生大量的焦耳热,这是可在低温下实现SiC陶瓷连接的主要原因之一。该部分研究成果已发表在 Journal of Nuclear Materials 466 (2015) :322-327。

特种纤维与核能材料工程实验室成功将FAST技术应用于碳化硅陶瓷连接领域,以60μm厚的钛硅碳流延膜为焊接层,在1300°C的低温下成功实现了SiC陶瓷的连接,四点弯曲强度约80.4MPa,整个连接过程仅需15min。研究表明,焊接温度对连接界面相组成和断裂机制有重要影响。在低温段~1300°C,连接层与界面强度较高,断裂发生在基体碳化硅上。在焊接温度为1400~1500°C,连接层部分分解,连接层有TiSi等脆性相生成,断裂机制表现为复合型,即部分发生在界面,部分断裂在连接层。在高温段~1600°C,高功率电流密度使得连接层 Ti3SiC2中的Si向界面迁移并富集,导致界面成为最弱环节,此时断裂机制为界面型。因此,在高温下SiC陶瓷导电性增加,部分电流可直接通过SiC陶瓷与焊接层界面,高功率电流密度的存在促进了界面电迁移与元素扩散,并在界面产生大量的焦耳热,这是可在低温下实现SiC陶瓷连接的主要原因之一。该部分研究成果已发表在 Journal of Nuclear Materials 466 (2015) :322-327。

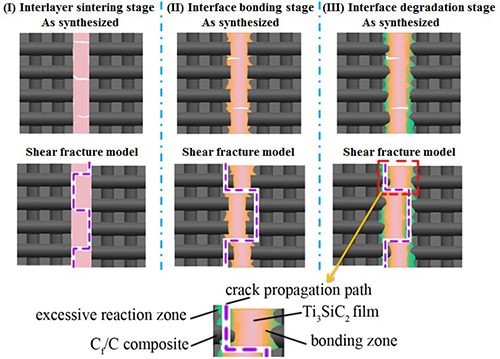

然而,碳化硅材料在低温下导电性差,在采用FAST焊接技术连接时,需要使用石墨模具。而对于Cf/C复合材料具有良好的导电性,则可直接通电流实现焊接,无需石墨模具辅助加热,可使高功率密度电流充分发挥作用。特种纤维与核能材料工程实验室首次采用电场辅助技术以60μm厚的钛硅碳流延膜为焊接层,在1200°C的低温下成功实现了Cf/C复合材料的连接,整个连接过程仅需12min,Cf/C复合材料连接件剪切强度达到26.3±1.7MPa。研究表明,焊接温度和保温时间对连接界面相组成和断裂机制有重要影响。在高功率电流密度及高温作用下,Cf/C基体中的C向连接层Ti3SiC2中扩散,同时促进了连接层 Ti3SiC2中的Si(g)向界面的迁移,在连接层Ti3SiC2与基体Cf/C界面处富集,并原位反应生成1~2μm厚致密的SiC层。该原位反应生成的SiC过渡层,一方面阻止了Cf/C复合材料中的C原子进一步向 Ti3SiC2焊接层扩散,抑制了连接层Ti3SiC2的进一步分解。同时,SiC的热膨胀系数介于石墨和钛硅碳之间,缓解了连接层与基体之间的热失配。基于连接界面的微观结构与断裂模式研究,特种纤维与核能材料工程实验室提出了电场辅助技术连接碳/碳复合材料主要经历如下几个阶段:

(I) 界面致密化阶段:在低温阶段(<1100°C),主要是连接层Ti3SiC2致密化排除内部气孔的过程。在此阶段界面原子扩散和化学反应有限,仅仅是在轴向压力的作用下,连接层Ti3SiC2的烧结致密化行为。显然,在此阶段连接件几乎无剪切强度。

(II) 界面反应阶段:在中温阶段(1200~1300°C),焊接层Ti3SiC2进一步烧结,同时在高温和压力的作用下,Ti3SiC2相发生塑性形变,进一步填充Cf/C表面缺陷。同时,在电流的作用下,Cf/C中的C原子扩散至 Ti3SiC2中TiC0.67的C空位,Ti3SiC2中的Si原子向Cf/C中迁移,在界面处原位反应生成SiC过渡层。此时,若能控制界面反应程度,并能排除 Ti3SiC2的分解所生成的Ti-Si脆性相,即可获得良好的连接界面。

(III) 界面退化阶段:在高温(~1400°C)以及较长的连接时间情况下,大量的C从Cf/C基体中向界面扩散,同时 Ti3SiC2中的Si向界面迁移,直至完全耗尽,这就导致Cf/C基体甚至纤维被破坏,而Ti3SiC2则完全分解为SiC、TiC及Ti-Si脆性相。因此,此时界面开始退化,并行成大量的微裂纹和缺陷,导致剪切强度降低。

因此,通过控制电场辅助连接温度与连接时间,可控制连接层与 Cf/C的界面反应以及界面相组成,从而实现Cf/C的低温快速连接。该研究成果将为航空航天及核用陶瓷基复合材料的连接提供实验和理论支撑,已发表在Carbon 102 (2016):106-115。该研究获得国家自然科学基金项目(NO.91226202和NO.91426304)的支持。

Cf/C的界面反应以及界面相组成,从而实现Cf/C的低温快速连接。该研究成果将为航空航天及核用陶瓷基复合材料的连接提供实验和理论支撑,已发表在Carbon 102 (2016):106-115。该研究获得国家自然科学基金项目(NO.91226202和NO.91426304)的支持。

Fig. Schematic diagram of joining mechanism and crack propagate at different joining stage: (I) Interlayer sintering stage; (II) Interface bonding stage; (III) Interface degradation stage; The bottom image shows the magnify structure of the red dot line zone of (III).

(纳米事业部 周小兵)