宁波材料所在推进碳化硅复合材料绿色低成本技术研发方面取得进展

近日,中国科学院宁波材料技术与工程研究所黄庆研究员团队在“陶瓷基复合材料绿色制造和低成本技术”方面取得进展,研究成果申请了国家发明专利(201810433805.3)。

陶瓷基复合材料(CMCs)被认为是制造高温结构部件的优先候选材料,应用于航空航天等领域。近年来,CMCs在民航、高铁、汽车等现代运输系统刹车盘、高温气体余热回收、工业粉尘过滤、大型高温系统加热部件等民用领域也体现出巨大的经济价值。随着军民融合工作的深入推进,CMCs制备技术将会更趋绿色化、低成本化。先驱体浸渍热解(PIP)工艺是制备CMCs的重要方法,通过LC3计划,美国最先开展了CMCs低成本化的研究,确定了适用于1000℃~1300℃的SiOC基体系,并开发了适用于PIP工艺的先驱体产品。而国内,在该温度范围仍采用SiC基体系,相应先驱体为聚碳硅烷(PCS),存在的不足是:需要溶解于有机溶剂,降低了浸渍效率,带来了污染;PCS本身不能交联,热解后发泡;PCS陶瓷收率不高,约55%;价格较为昂贵,3000~4000元/公斤;所得复合材料存在耐高温性冗余。显然,PCS难以满足理想先驱体的特点:兼具“三低”(低粘度、低温交联、低收缩),“二无”(无杂质、无发泡),“一高”(高陶瓷收率)及成本低的特点。先驱体的研究直接影响了CMCs绿色制造和低成本化的实现。

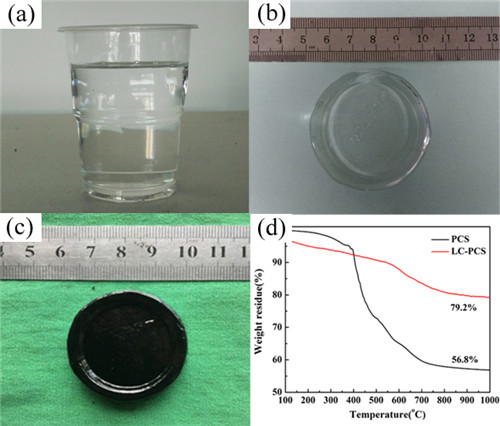

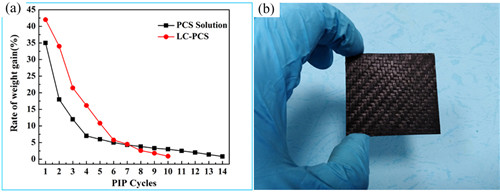

本实验室在“十二五”期间承担了中科院核能先导专项任务,已成功合成出用于制备SiC纤维的先驱体——PCS。在PCS的合成过程中会产生大量的(约45%)液态副产物,科研人员对液态副产物的组成结构进行分析,确定其为重均分子量在200~800之间、主链为Si-C结构的液态低分子量PCS。进一步,向其中引入“C=C”活性基团,制备了可转化为SiOC陶瓷的液态先驱体(LC-PCS)。LC-PCS具有如下特征:①室温粘度约30mPa·s;②在400℃以下可充分交联;③陶瓷收率大于70%。最后,分别以LC-PCS和PCS为先驱体,通过PIP工艺制备CMCs。结果表明,得到致密样品所需的“浸渍-裂解”周期从14个降低到10个。可见,通过本研究可从先驱体本身和复材制备过程两个环节降低了CMCs的成本,制备可在1000~1300℃服役的高性价比CMCs。近年来,随着SiC纤维及其复合材料需求的增加,国内PCS年产量已超过50吨,并仍将逐年快速增加,液态副产物年产生量也基本相当。“十三五”期间,本实验室PCS的年产量将达到吨级,本成果将实现150万~200万/年额外的经济效益。同时,对液态副产物的再利用也实现了PCS的绿色合成,体现了环境效益。

以上工作得到了国家自然科学基金(91426304)以及中科院战略先导科技专项(XDA03010305)的资助支持。

图1 (a)LC-PCS;(b)交联固化产物;(c)1200℃裂解产物;(d)PCS和LC-PCS的TG曲线

图2 (a)LC-PCS和PCS溶液浸渍周期-增重曲线;(b)LC-PCS为先驱体所制得2D Cf/SiOC

(黄庆研究员团队供稿)