宁波材料所在金属陶瓷深钻材料研发与应用方面取得重要进展

我国深层油气资源丰富,但开采难度较大,目前石油、天然气对外依存度高达70%和45%,深层油气的勘探开发是国家能源安全的重要保障。深海、深地钻探过程中,高温、磨损、腐蚀等多因素强耦合导致钻探机具关键运动部件的服役寿命急剧衰减。金属陶瓷是由难熔金属化合物和粘结金属由粉末冶金法烧结而成的一类复合材料,因兼具陶瓷的高强度、耐腐蚀和金属的高韧性、抗冲击等优点,被作为耐磨强化材料广泛应用于径向轴承、扶正器、万向轴等部件的摩擦接触面上。金属陶瓷复合材料强韧、耐磨、耐蚀性能的协同提升是深海、深地钻具运动部件延寿的关键。

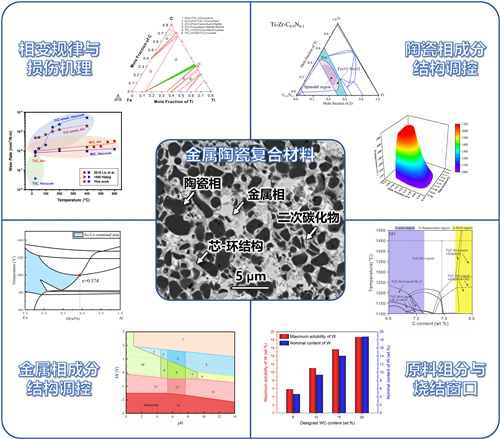

中国科学院海洋新材料与应用技术重点实验室金属基复合材料AI创制团队在常可可研究员的带领下,采用耦合多尺度理论计算与关键实验的集成计算材料工程方法,揭示了典型金属粘结相与陶瓷硬质相在热-力、力-电化学耦合条件下的相变规律与损伤机理(Acta Mater. 2021, 205, 116545; Int. J. Refract. Metal Hard Mater. 2024, 119, 106519);在此基础上,基于自主构筑/开发的多元金属基复合材料数据库与材料智能设计软件建立了成分-工艺-结构-性能的映射关系(Scripta Mater. 2022, 219, 114893; Mater. Res. Lett. 2023, 11(2), 152-158; Ceram. Int. 2022, 48(7), 10086-10097),实现了强韧、耐磨、耐蚀金属陶瓷新体系的定向设计,其中高温磨损率较传统体系降低15%以上、海水环境腐蚀电流密度降低至少1个数量级(Compos. B Eng. 2023, 249, 110400; Wear 2023, 530, 205021; Int. J. Refract. Metal Hard Mater. 2023, 110, 106044)。

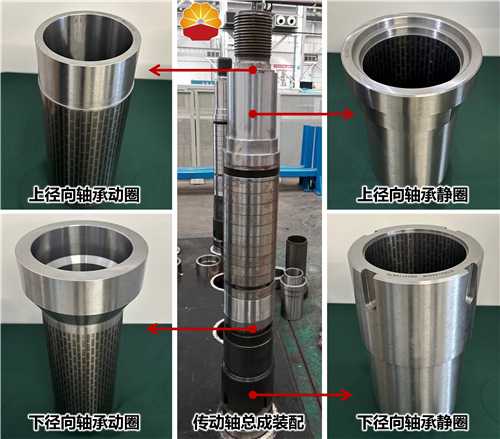

进一步,中国科学院宁波材料技术与工程研究所与中国石油集团北京石油机械有限公司、潍坊珀琦石油机械有限公司合作开展了新型金属陶瓷材料在钻具轴承、万向轴等关键部件上的集成应用研究。通过浸渍烧结焊料、温度的理论设计与实验验证,研发团队完成了172mm直径钻具上/下径向轴承动/静圈的研制,已交付并完成传动轴总成装配,将在大庆油田开展为期1个月的实地考核验证。本次金属陶瓷复合材料的集成应用标志着联合攻关团队在材料设计制备与部件加工制造方面迈出了重要一步,目前正在攻关数据驱动智能创制方法加速新材料迭代,助力我国万米特深井重大钻探工程的顺利实施。

上述工作得到了国家重点研发计划(2022YFB3706600)、国家自然科学基金(52222507、52101108)、宁波市3315创新团队等项目的支持。

图1 金属陶瓷复合材料的耦合损伤机理、成分结构调控与加工制备工艺

图2 新型金属陶瓷径向轴承装配至中石油螺杆钻具传动轴总成

(海洋实验室)